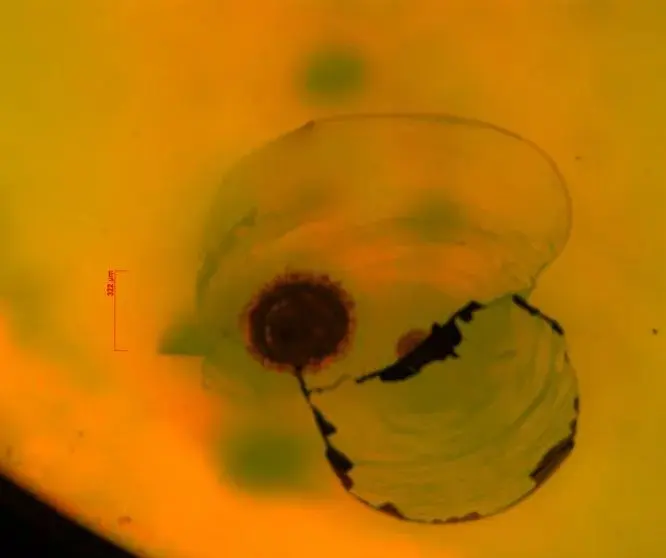

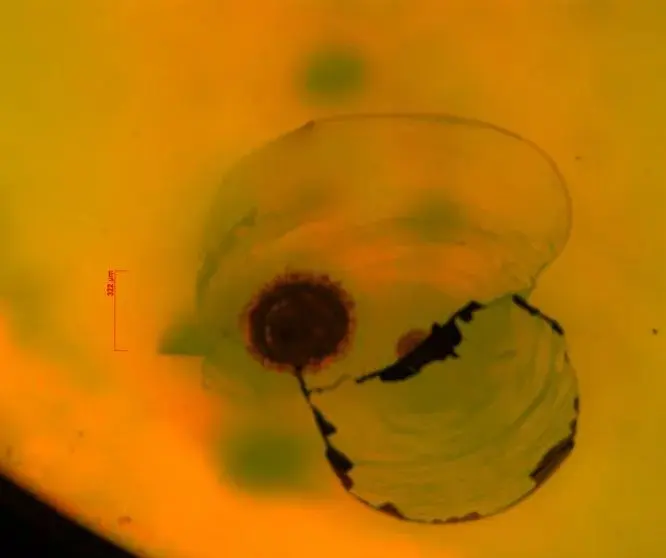

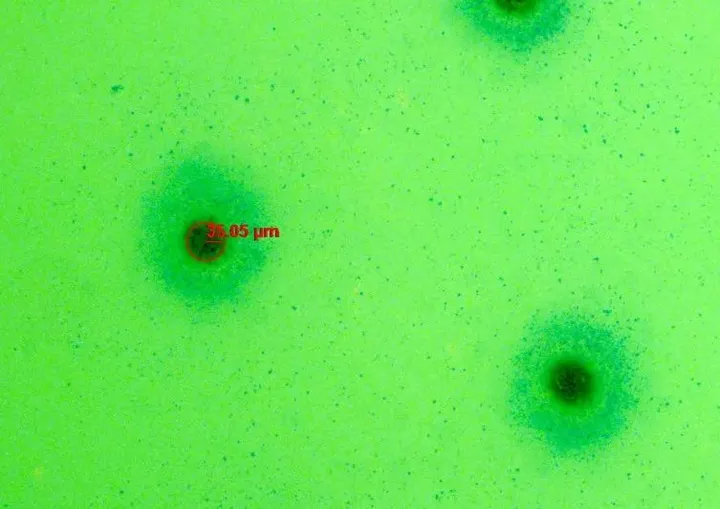

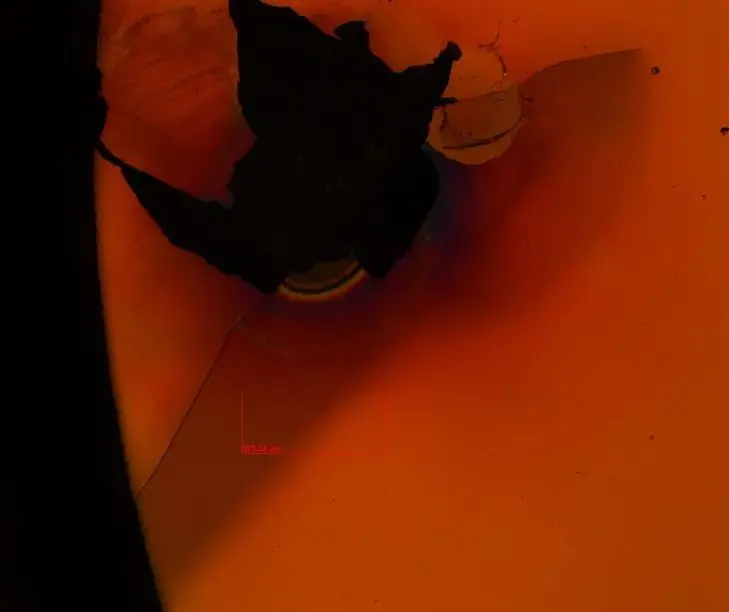

激光损伤是指光学元件的性质因足够强激光而导致的任何不可逆变化,其范围可以从膜层上的斑痕到基底的熔化和开裂。下面两图展示了激光损伤的一些形貌:第一图是发生在薄膜上直径约为300 μm的十个损伤点,第二图的损伤从薄膜传到了基底上,其形貌酷似人的侧影;虽然很酷但不是我们想看到的。

直径约为300 μm的十个损伤点

这个损伤形态酷似人的侧影

激光损伤可能改变光学元件的反射和透射性质、导致更高的吸收和散射、或者使波前和光斑发生畸变。因此,任何设计或使用高功率激光的人都应该注意激光损伤的风险和影响,设法避免或减轻可能的损伤问题。一方面是避免光学系统故障和不必要的元件损伤,另一方面有些薄膜或光学材料还会危害健康。

激光损伤的影响因素有很多,比如光学基底、镀膜方法和材料、激光参数(波长、脉宽、光束直径或重频),但绝不仅限于这些。某些因素可能根据比例换算,因为激光损伤只能在有限的使用条件下完成。

首先要注意的是,测量结果不能在不同的范围之间缩放(Scaling)。下面对比了纳秒激光和连续激光的损伤效果。纳秒损伤是较小和较均匀的圆形斑点,而连续激光损伤则是很大的烧伤,已经熔入了基底。

脉冲和CW损伤对比

Thorlabs激光损伤测试约有2/3处于纳秒范围,使用10 ns脉冲和10 Hz重频。一般地,这里的损伤阈值由缺陷决定,就是薄膜或基底中的杂质和不均匀性。如果膜层不是特别致密,这些杂质和不均匀性有时可以在低功率水平下消除而不损伤薄膜。因此,纳秒范围最好的测试结果一般来自电子束蒸镀膜。这种膜既足够致密地提供高均匀性和可重复性,又不如溅射膜致密,所以能从膜层中把杂质打出来。

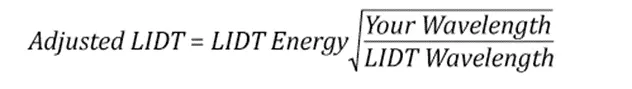

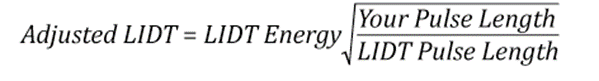

纳秒损伤结果用J/cm²表示,可以根据波长、脉宽和重频进行缩放。对于较大的光斑,至少要在100到200 μm,测试结果受光斑大小的影响较小。对于约从50 ns到100 ps的脉冲,损伤阈值近似与脉宽平方根成正比。但如果测试脉宽和使用脉宽相差一个量级,那您就要注意缩放的有效性。

Thorlabs也做了很多连续激光损伤测试,结果一般由吸收决定。吸收可能和杂质有关,也可能是材料固有的,所以连续激光损伤在低吸收材料中的问题更小。Thorlabs连续测试结果以线性功率密度单位W/cm表示。对于kHz及以上的高重频激光,我们可以考虑将连续激光损伤阈值和平均功率进行比较。

对于皮秒和飞秒超快激光损伤测试,我们会看到非常细微的损伤点。这是因为脉冲越短,进入基底的热扩散时间越少,所以这是一个纯消融的过程。超快损伤阈值也用J/cm²表示,结果受缺陷的影响较小,更大的影响来自薄膜的固有性质。我们希望薄膜尽可能像块体材料,因此溅射膜能提供更好的结果。另外,超快损伤阈值一般有更高的确定性。

飞秒激光损伤示例

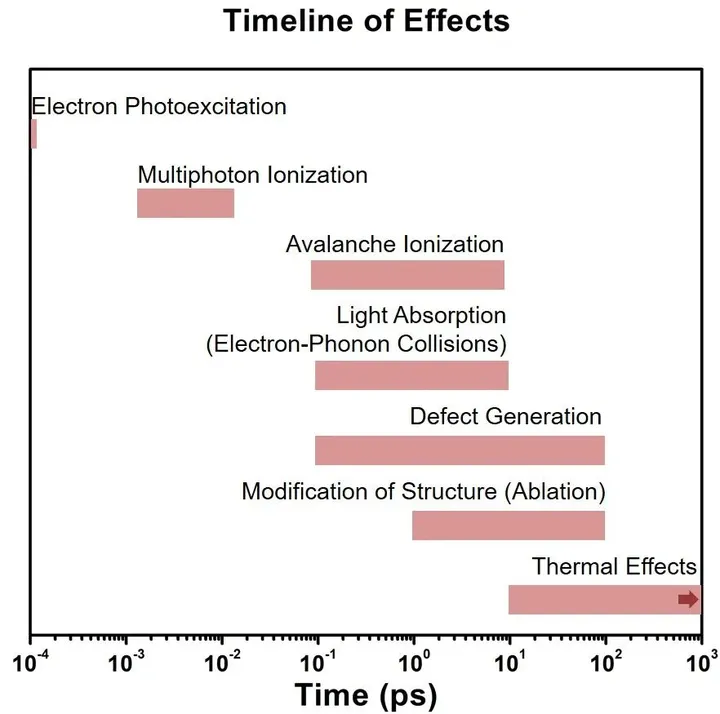

下图展示了不同时间尺度的激光损伤机制。从最快的电子光致激发,经过多光子电离、雪崩电离、电子-声子碰撞、缺陷产生和消融,最后是热效应。

Thorlabs测试了很多标准和定制光学元件的损伤阈值,波长范围从Nd:YAG四倍频的紫外266 nm到CO2激光的10.6 μm,包括各种脉宽和重频。这些测试能确保产品线的一致性。我们测试了很多新产品,努力给出现成的损伤阈值答案。我们也能按客户要求测试,满足单个或OEM大批量需求。虽然我们无法测试所有销售的产品,但是很多标准产品都有可供参考的测试数据。

下面是三个测试过的样品。第一个分束镜的损伤来自胶粘斜面而不是四个出射面上。这是因为很多光学胶没有增透膜所能承受的功率高,所以那个胶粘面一般是损伤阈值最低的面,而我们要测的是最可能失效的部分。第二个波片(属于相对高损伤阈值的光学元件)有一竖排损伤点。第三个样品的损伤出现在磨砂背面,不过激光是从前面入射的,而且前面也有损伤但这里看不到。

出现在胶粘斜面上的分束镜损伤

核查用样品的背面损伤

一个重要影响因素是表面光洁度。熔融石英是很多VIS-NIR应用的选择材料,对某些应用还提高无羟基的版本,消除近红外和通信波段的吸收带。熔融石英的优势是相对偏便宜而且相对大块,很容易抛光至高质量表面,提供低表面粗糙度。

毁灭性激光损伤示例

划痕麻点值越小越好,我们希望表面没有缺陷并且不要嵌入抛光剂。就激光损伤而言,有些缺陷比其它的更坏,比如具有45度底角的缺陷就特别是个问题,而通光孔径外围的轻微刮伤则可能不是什么问题。

其次是在镀膜前的表面准备,基底要经过抛光和清洁后才能放进镀膜腔内。镀膜的考虑因素包括设计、材料和方法。

电场强度常常是被忽视的因素,但通过控制电场强度能显著改变光学元件的激光诱导损伤阈值。当电场波峰处于两种材料的交界面或者高折射膜层中时,这样一般都有负面影响。当波峰处于低折射膜层中时,损伤阈值可能有一个量级的提升。

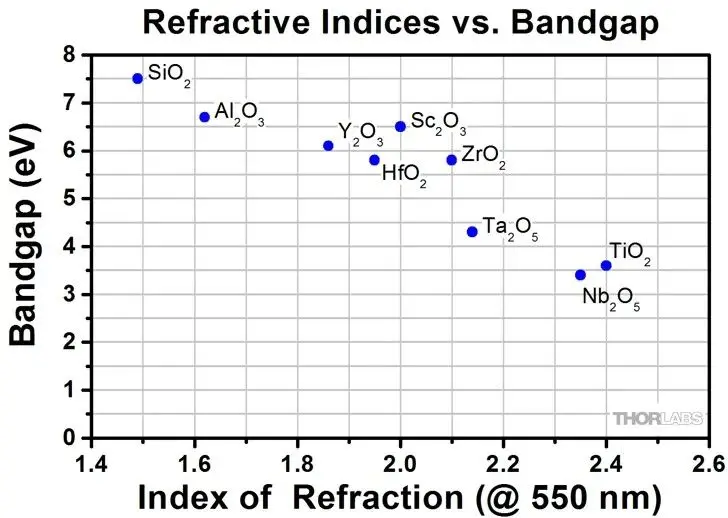

选择具有高损伤阈值的镀膜材料。比如,以Nb2O5作为高折射材料可能得到很好的薄膜,但一般没有高损伤阈值性。我们通常以石英作为低折射材料,从下图中选一种高折射材料。激光损伤阈值和带隙有一定的比例关系,因此HfO2一般优于Ta2O5、TiO2或Nb2O5。从图中可以看出,一般趋势是折射率越高,带隙越低。我们希望膜层折射率差越大越好,但这就降低了损伤阈值。所以镀膜设计是一个平衡取舍的过程。

不同的镀膜方法也会影响损伤阈值。纳秒范围一般使用电子束沉积膜,皮秒和飞秒范围一般使用溅射膜。最后,元件从镀膜到用在光学系统中都要保持清洁。

大部分方法受ISO 21254标准管控。对于1-on-1测试,每个点打一次激光,这样一般会产生最高的数值。这个方法简单但可能不是最好的方法。对于S-on-1测试,在每个点上打恒定次数的激光,如果没有损伤就选更多的点,以更高的通量或功率水平重复顺序。这样一般会产生更低的结果,但更符合用户的使用方式。ISO标准还包括损伤证明,即某个零件能否承受一定水平的功率或能量。这是一种pass/fail测试,操作相对简单。

另外,有些测试方法并不受ISO标准管控,包括R-on-1测试和逐行扫描测试。激光损伤是一个持续的研究,而我们与很多研究团队都保持了良好的合作关系。下图展示了典型的激光损伤测试装置,包括激光系统、可调衰减器、波片、激光聚焦系统、光束诊断单元、样品室和损伤探测器。

典型的LIDT测试装置

如何判断零件是否受损伤呢?下图中出现明显的裂痕(原因是热膨胀)肯定是损伤的,但不是所有损伤都这么容易探测。

在激光损伤测试过程中,一种方式是查看表面上的可见变化,比如颜色变化、变形或灼烧。有些损伤可能是良性的,如果光学元件仍能提高所需的性能,您就无需过于在意。第二,有些零件的检查要用到Nomarski-DIC显微镜,提高对比度和放大率。第三是看表面散射,受损伤的光学元件将有明显更高的散射。第四是看等离子火花,不过把粒子打出来时也会产生火花,但如果光学元件性能仍然完好,您也许能继续使用。最后是灾难性失效,比如听到开裂。

在使用激光系统的过程,如果您看到性能降低,比如原本很好的高斯光束忽然有点变形或者功率明显降低,这时就可能出现了损伤问题。

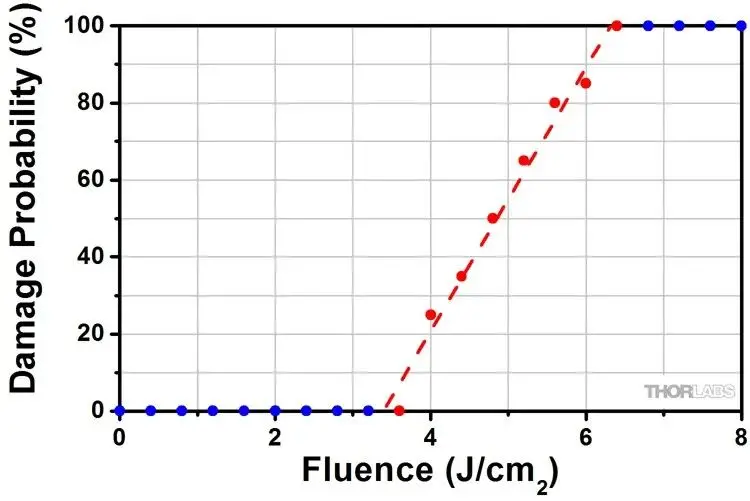

在确定损伤阈值时,首先找到零损伤和百分之百损伤的功率水平,然后损伤概率处于中间的功率水平,通过中间的损伤概率点画一条趋势线,它x轴的交点一般被看作损伤阈值。有时为了安全起见,我们还会乘上一个比例系数。

红色趋势线与x轴交点为损伤阈值

· 首先激光损伤是统计结果而不是绝对测量结果。因此,即使是等于或小于损伤阈值时您有时也会看到元件受到损伤。

· 1-on-1测试结果实际上可能是无法重复的,因为只打一次激光可能得出高数值,但大部分光学元件都不是这样使用的。

· 重复测试可能起到调节作用,缓慢提高功率可能消除一些缺陷点。

· 损伤测试是一种破坏性测试,所以您不能测试要用的产品,只能测试等同的样品,比如同一批镀膜和同样基底的样品。

· 损伤测试要尽可能在使用条件下进行。比如,如果您要在真空中搭建系统,那么您最好在真空中测试。

比如已知膜层和基底,能否将某些数值代入某个公式算出损伤阈值?答案是可以,但结果可能比一般的测试值至少高一个量级。因为这些计算根据的是熔点或高到使基底失效的应变量。而且,您很难找到适合镀膜的参数。因此,您并不能真正进行理论计算。

如果使用波长和测试波长相差几个百分点,而且脉宽和重频也比较接近,那您就可以采用缩放公式。但如果某个范围内的吸收发生显著变化,或者材料性质发生显著变化,那就不能缩放了。

从1064 nm到1030 nm缩放应该是可行的,因为大部分常用材料在两个波长带没有高吸收。不过从1064到266则不行。另外,从短波长向长波长缩放可能低估损伤阈值。

这和材料是否吸收有关。透射材料一般可按脉宽平方根比例缩放,有些文献还采用从0.35到0.45之间的较小指数。缩放公式在100 ps到50 ns范围是有效的,如果相差超过一个量级就不要做缩放了。

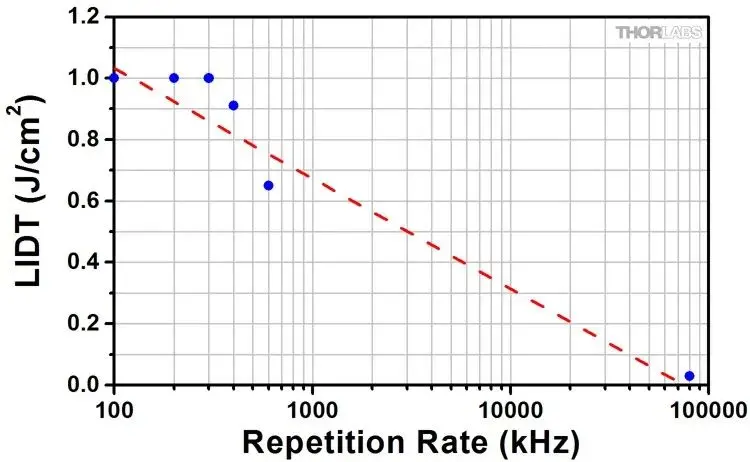

重频对非吸收材料的影响应该极小,对于吸收材料可以看连续损伤阈值和平均功率。某些吸收材料的损伤阈值和重频成对数关系。

虽然瓦特等于焦耳每秒,但您不能那样转换,因为作用机制不同,一边是介电击穿和各种电离效应,一边只是热效应。